Ciągadła PCD

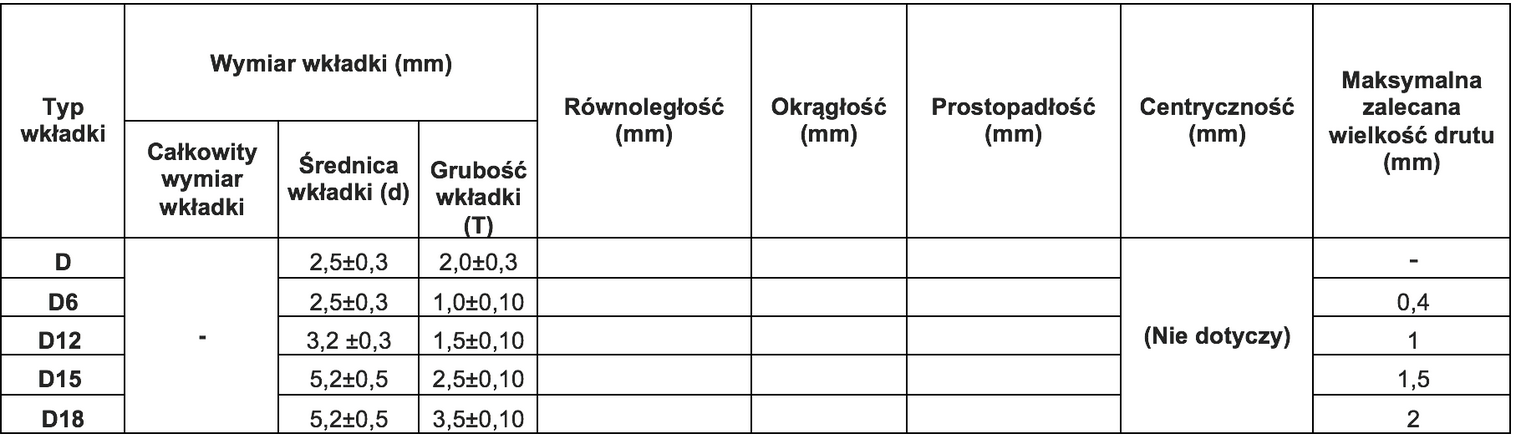

1. Wkładka ciągadłowa z diamentu polikrystalicznego – heksagonalna

Wkładki o podstawie heksagonalnej, maksymalna średnica drutu podana dla Cu, dla stali 65%

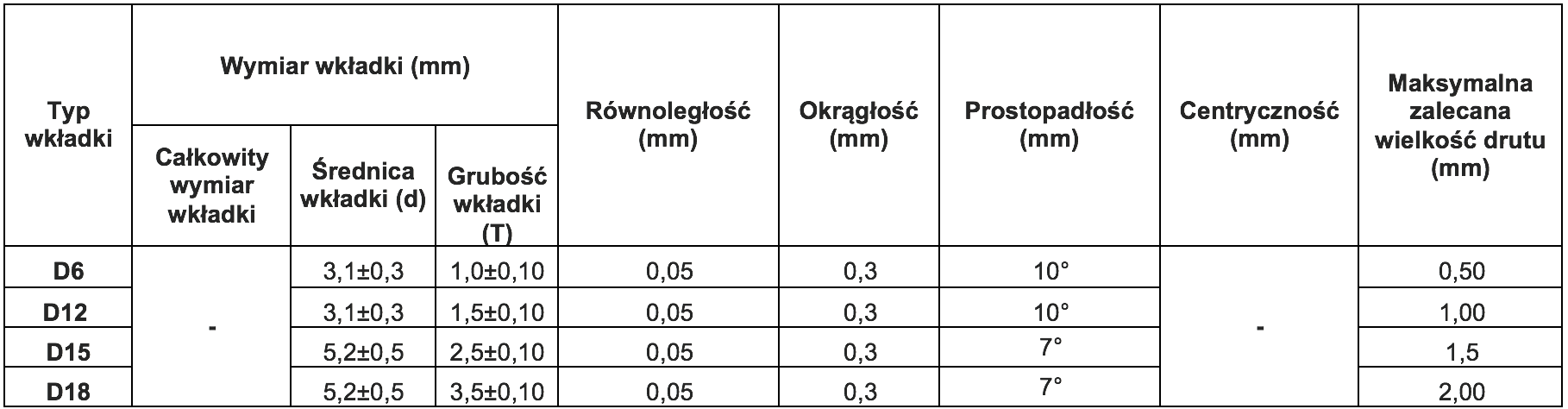

2. Wkładka ciągadłowa z diamentu polikrystalicznego bez pierścienia z węglika spiekanego – okrągła

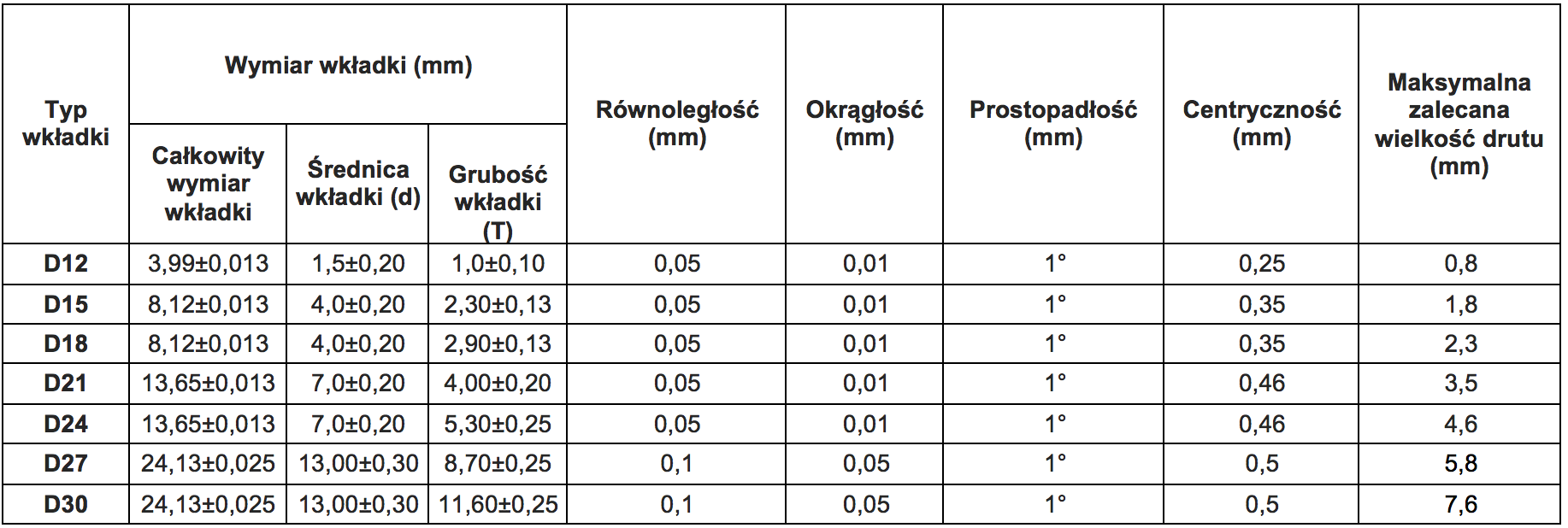

3. Wkładka ciągadłowa z diamentu polikrystalicznego w pierścieniu z węglika spiekanego – okrągła

Standardowa tolerancja dla poszczególnych zakresów średnic

|

Zakres średnic |

Standardowa tolerancja |

Odchylenie(owal) |

| > 0.05÷0.10 | 1 | 0.5 |

| > 0.10÷0.20 | 1.5 | 0.8 |

| > 0.20÷0.50 | 2.0 | 1.3 |

| > 0.50÷1.00 | 2.5 | 1.5 |

| > 1.00÷1.50 | 3.0 | 2.0 |

| > 1.50÷2.50 | 3.5 | 2.5 |

| > 2.50÷4.50 | 4.0 | 3.0 |

| > 4.50÷6.50 | 4.5 | 3.5 |

| > 6.50÷8.00 | 5.0 | 4.0 |

Standardowy wymiar obudowy

|

Symbol wkładki |

Standardowa obudowa |

| D-6; D-12 | 25 – 28 x 6 – 8 |

| D-15; D-18 | 25 – 28 x 10 – 12 |

| D-21; D-24 | 25 – 28 x 12 |

| D-27; D-36 | 38 x 22 |

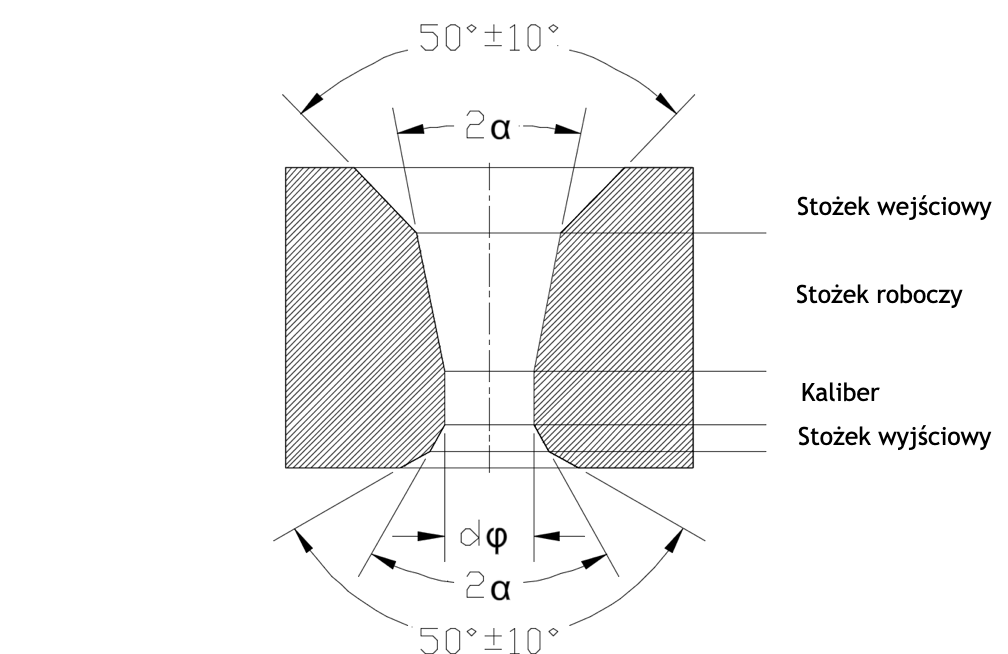

Typowa geometria ciągadła w zależności od rodzaju materiału

| Rodzaj drutu | Stożek redukcyjny [2a] |

Długość kalibra |

| Miedź | 18° ± 2° | 25% ± 10% |

| Aluminium | 20° ± 2° | 25% ± 10% |

| Cyna, srebro lub druty miedziowane | 20° ± 2° | 25% ± 10% |

| Stal nierdzewna | 15° ± 2° | 35% ± 10% |

| Wolfram | 14° ± 2° | 30% ± 10% |

| Stal pokryta miedzią lub mosiądź | 12° ± 2° | 30% ± 10% |

ZAMÓWIENIE:

Dla zapewnienia optymalnej wydajności oferowanych narzędzi oraz spełnienia wymagań dotyczących jakości drutu prosimy o uzupełnienie poniższej specyfikacji

| 1. 2. 3. 4. 5. 6. 7. 8. |

Wymagana średnica ciągadła Symbol wkładki Tolerancja wykonania otworu Stożek redukcyjny Długość kaliber Wymiar obudowy , tolerancja Materiał wsadowy Ilość |

…………………… …………………… …………………… …………………… …………………… …………………… …………………… …………………… |

ZASADY PRACY Z CIĄGADŁAMI DIAMENTOWYMI

| 1. | Nie należy przekraczać maksymalnych średnic rekomandowanych przez producentów wkładek dla danej wielkosci wkładki, gdyz nie da sie zbudować pełnej geometri ciagadła. |

| 2. | Maksymalna średnica dla drutów twardych stalowych nie powinna przekraczać 65% średnicy rekomendowanej dla danej wielkości wkładki gdyż grozi to zniszczeniem narzędzia. |

| 3. | Ciagadło powinno być poddane procesowi przepolerowania już w momencie stwierdzenia zmatowienia w miejscu styku materiału z ciągadłem na stożku roboczym, pozwoli to na wydłużenie czasu pracy ciągadła; dopuszczanie do powstawania głębokiego pierścienia zgniotowego prowadzi do konieczności dużej zmiany średnicy podczas regeneracji lub do pękniecia ciągadła |

| 4. | Należy stale filtrowac emulsję smarującą w ciagarce i kontrolować jej skład a przedłuży sie znacznie żywotność ciągadeł i zapewni wysoką jakość powierzchni drutu |

| 5. | Przy ciagnięciu drutu z dużymi prędkościami należy zmniejszyć długość kalibra |

| 6. | Ciągadła z wkładkami drobnoziarnistymi proponuje się używać do ciągniecia na gotowo gdy ważna jest jakość powierzchni drutu oraz przy ciągnieciu drutów stalowych i pokrywanych ( np. druty spawalnicze) |

| 7. | Ciągadła z wkładkami gruboziarnistymi propnuje się stosować do ciągniecia dużych średnic drutów kolorowych, pozwoli to uzyskać dużą wydajność z jednego ciągadła |

| 8. | W procesie ciagnięcia wolframu i molibdenu na gorąco atmosfera redukcyjna w strefie pracy ciągadła zminimalizuje efekt utleniania diamentu i zwiększy jego żywotność |